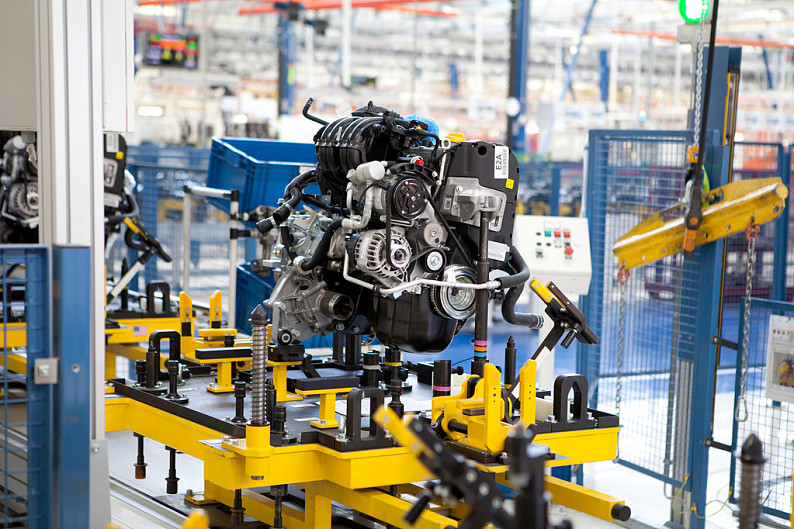

在机械制造领域,工艺文件是连接产品设计与实际生产的核心纽带,是指导车间操作、保证产品质量、控制生产成本、优化生产流程的纲领性技术文件。一份完整、准确、清晰的机械零件制造工艺文件,对于制造过程的标准化、高效化与可追溯性至关重要。

一、工艺文件的核心作用与重要性

工艺文件,或称工艺规程,详细规定了将原材料或毛坯转化为合格零件所需的全部加工步骤、方法、设备、工装、参数及检验要求。其重要性体现在:

- 生产指导书:为操作工人提供明确的加工指令,确保加工过程的一致性和准确性。

- 质量保证书:明确各工序的检验点、检验方法与标准,是质量控制和质量追溯的依据。

- 生产管理基础:是编制生产计划、进行工时定额、物料准备和设备调度的基础数据来源。

- 成本控制依据:通过优化工艺路线和参数,有效控制加工时间和资源消耗。

- 技术积累载体:是企业制造技术和经验的固化与传承。

二、工艺文件的主要内容构成

一份典型的机械零件工艺文件通常包含以下核心部分:

- 零件信息与毛坯信息:

- 零件名称、图号、材料牌号及规格。

- 毛坯种类(如型材、铸件、锻件)、尺寸及余量要求。

- 工艺路线卡:

- 以表格形式列出零件加工所经过的车间、工序号、工序名称的先后顺序。这是工艺过程的宏观总览。

- 工序卡片(核心部分):

- 工序号与名称:如“010 下料”、“020 车外圆”。

- 工序内容:详细描述本工序要完成的加工操作。

- 加工简图:用简图示意本工序的装夹方式、加工部位、尺寸及公差。

- 设备与工装:指定使用的机床型号、夹具、刀具、量具等。

- 工艺参数:包括切削速度、进给量、切削深度、主轴转速等。

- 工时定额:包括准备时间、单件加工时间。

- 检验卡片:

- 规定各工序或最终检验的尺寸、形位公差、表面粗糙度等项目的检验方法、工具及频次。

- 辅助性文件:

- 如数控加工程序单、专用工装夹具图纸、热处理工艺卡等。

三、工艺文件的制定流程

制定工艺文件是一个系统性的技术工作,通常遵循以下步骤:

- 分析零件图与技术要求:深入理解零件的结构、尺寸精度、形位公差、表面质量、材料及热处理等全部要求。

- 确定生产类型与纲领:明确是单件生产、小批量还是大批量生产,这直接影响工艺方案的复杂程度和专用工装的选择。

- 选择毛坯:根据零件形状、材料、性能要求及产量,确定最经济合理的毛坯形式(如直接型材、铸造、锻造)。

- 拟定工艺路线:这是关键决策步骤。需确定加工方法(车、铣、钻、磨等)、划分加工阶段(粗加工、半精加工、精加工、光整加工)、安排热处理及辅助工序(如清洗、防锈)的顺序,并遵循“基准先行”、“先面后孔”、“先粗后精”等基本原则。

- 工序设计:对工艺路线中的每一道工序进行详细设计,包括确定安装定位基准、计算工序尺寸及公差、选择设备与工装、确定切削参数、绘制工序简图、估算工时。

- 填写工艺文件表格:将上述设计结果规范地填入标准化的工艺文件表格中。

- 审核与批准:由工艺主管、标准化人员等进行审核,确保工艺的合理性、经济性、安全性与标准化,经批准后下发执行。

- 现场验证与优化:工艺文件在生产中试用后,根据实际情况进行反馈和修订,持续改进。

四、现代发展趋势

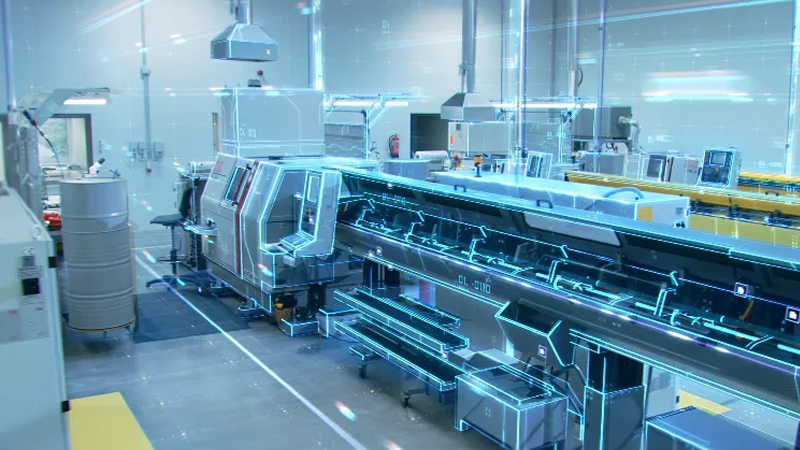

随着信息技术与先进制造模式的发展,工艺文件的制作与管理也呈现出新趋势:

- 数字化与无纸化:采用计算机辅助工艺过程设计(CAPP)系统,实现工艺设计的自动化、标准化和智能化,并与CAD/CAM/PDM/ERP系统集成,实现数据流贯通。

- 可视化与三维化:基于三维模型的工艺规划(3D CAPP)日益普及,三维工序模型和动画能更直观地指导生产。

- 动态与可重构性:为适应柔性制造和个性化定制,工艺文件需具备更强的模块化和快速重构能力。

###

机械零件制造工艺文件的制作是机械制造企业中一项至关重要的技术管理工作。它不仅是技术转化为产品的“施工蓝图”,更是企业核心制造能力的体现。严谨、科学、不断优化的工艺文件,是保障产品质量、提升生产效率、降低制造成本、增强企业竞争力的坚实基础。在智能制造时代,推动工艺文件的数字化、智能化转型,将是制造企业迈向高质量发展的必由之路。